POLİETİLEN HAMMADDESİ

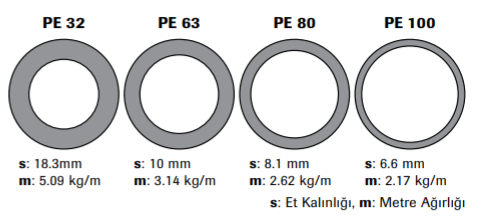

Teknolojideki ilerlemeler, plastik boru üretimi için gerekli hammadde üretiminde de önemli gelişmelerin yaşanmasını sağlamıştır. 1950'li yıllarda geliştirilen PE 32 sınıf düşük yoğunluklu polietilen plastik borular ilk kez içme suyu hatlarında kullanılmıştır. Daha sonra PE 63 hammaddesi geliştirilerek yüksek basınç gerektirmeyen sistemlerde kullanımı başarı ile uygulanmıştır. Ancak PE 63, malzemenin teknik özelliklerinden dolayı 4 bara kadar basınç gerektiren hatlarda kullanılmıştır. Hammadde konusunda gelişmeler devam etmiş ve 2. jenerasyon olarak PE 80 hammaddesi kullanıma sunulmuştur. Böylece PE 80 hammaddesi de içme suyu ve doğalgaz şebekelerinde yüksek performans ile kullanılmaya başlandı. 1990 başlarında geliştirilen 3. jenerasyon PE 100 boru hammaddesi ise içme, kullanma suyu ve doğal gaz şebekelerindeki kullanım alanına hem yüksek performans, hem de ekonomik bir çözüm olmuştur.

- 1. Jenerasyon hammaddeler : PE 32 (LDPE), PE 40 (LDPE),PE 63 (HDPE)

- 2. Jenerasyon hammaddeler : PE 80 (MDPE),PE 80 (HDPE)

- 3. Jenerasyon hammaddeler : PE 100 (HDPE)

Polietilen 100, günümüzde bilinen en kuvvetli ve yüksek basınca dayanıklı PE boru malzemesidir. Aynı işletme basıncında ve çapta PE 40 ve PE 80 borulara göre daha önce et kalınlığına dolayısıyla daha büyük iç çapa sahiptir. Böylece aynı debi için bir boy küçük boru kullanılabilmektedir.

PE malzemelerin yoğunluğı arttıkça mekanik mukavemet değerleri de artmaktad›r. Aynı çalışma basıncına sahip bir boru farklı hammaddelerden üretildiğinde et kalınlığındaki düşme aşağıdaki şekilde görülmektedir. Dış çapı 110 mm, çalışma basıncı 10 bar olan bir borunun PE 32, PE 63, PE 80 ve PE 100 hammaddelerinden üretilmesi halinde et kalınlıkları ve ağırlıkları aşağıdaki verilerek göre olacaktır.

PE 100 borularının rengi mavi ve siyahtır. PE borular, Ø 125 mm'ye kadar kangal halinde, Ø 125 mm ve üzerindeki çaplarda ise 12-13 m uzunluklarda üretilmektedir. SANBOR, bu özelliklere sahip PE 100 boruları ISO 9001:2008 güvencesiyle TS EN 12201-2+A1, standardına göre üretmektedir.

PE 100 POLİETİLEN BORULARIN AVANTAJLARI

- PE 100 Polietilen Borular yüksek esneme kabiliyetine sahiptirler. Bu sayede montajda kolaylık sağlarlar. Kopma uzaması minimum % 350'dir.

- PE 100 Borular yeraltı hareketlerinden etkilenmezler, kırılma özellikleri yoktur.

- PE 100 Boruların darbe dayanımı ve çatlak yayılma dirençleri yüksektir.

- PE 100 Boruların iç yüzey pürüzlülükleri düşük olduğu için projelendirme esnasında çap seçimi yapılırken önemli avantajlar sağlar.

- PE 100 Borular denizaltında döşenmeye uygundur, deniz suyu ve deniz hareketlerinden etkilenmez.

- PE 100 Boruların birleştirme yöntemlerinden dolayı montaj firesi yoktur.

- PE 100 Borular en az 50 yıl sure ile nominal işletme basıncında sorunsuz çalışır.

- PE 100 Borular UV ışınlarına dayanıklıdır.

- PE 100 Borular toprak yapısında bulunan ve aşındırma etkisi yapan zararlı maddelerden etkilenmezler. Bu nedenle katodik koruma yapılmasına gerek yoktur.

- PE 100 Borular kimyasal maddelere karşı dirençlidir.

- PE 100 Borular suyun kokusunu ve tadını değiştirmez, bu nedenle sağlığa uygundur.

- Bitki ve ağaç köklerinin polietilen boruların içine girmesi mümkün değildir.

- PE 100 Borular PN 4 den PN 25 e kadar her türlü basınç sınıfında ve isteğe bağlı üretilebilirler.

- PE 100 Borular kangal ve boy olarak üretilebilirler.

- PE 100 Boruların mükemmel kaynak özelliğinden dolayı, basınç altında ek yerlerinden çıkma ve kopma olmaz, sızdırmazlık sağlar.

PE 100 BORULARIN KULLANIM ALANLARI

- Yeraltı ve yerüstü içme ve kullanma suyu şebekelerinde

- Tarımsal sulama sistemleri

- Deniz deşarj sistemleri

- Atık su ve katı atık deşarj sistemleri

- Yangın suyu ve soğutma sistemleri

- Denizaltı geçiş hatları

- İlaç ve kimya sanayi

- Petrokimya sanayi

- Gıda sektörü

- Denizcilik ve balıkçılıkta

- Telekomünikasyon kablolama sistemleri ve birçok alanda kullanılmaktadır.

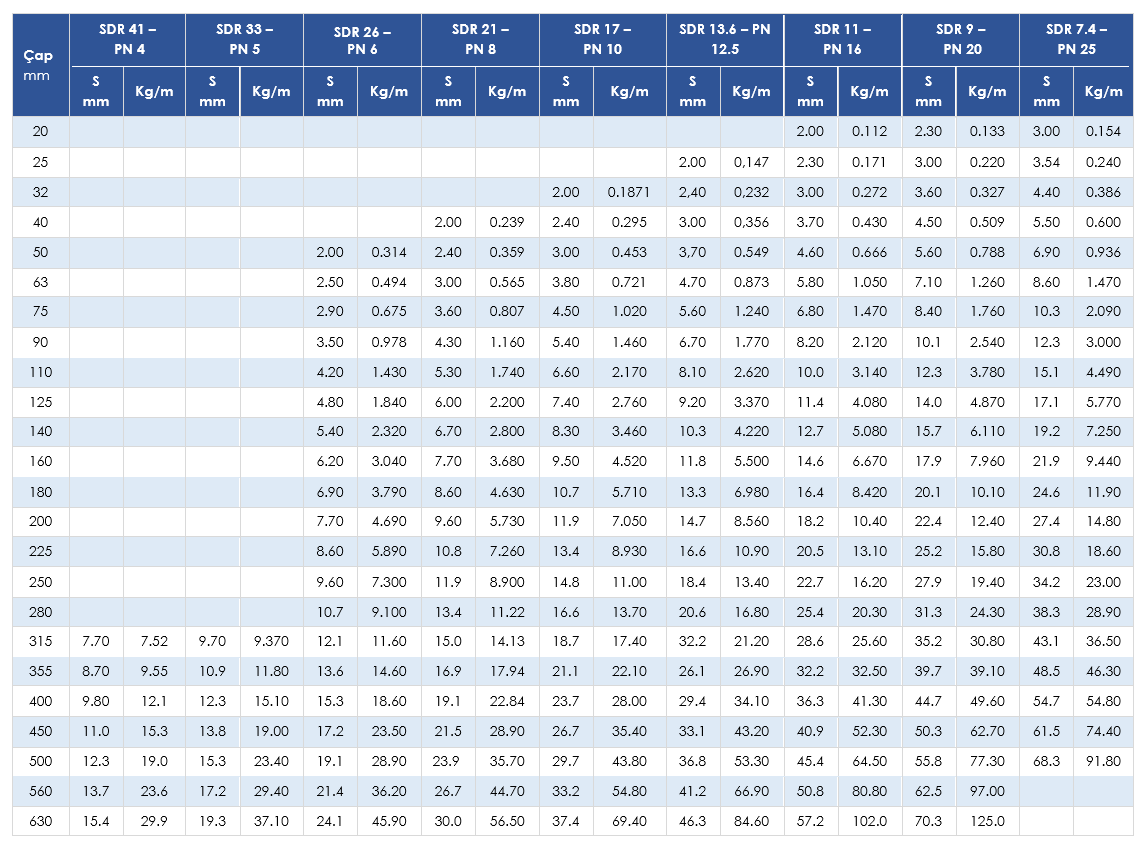

PE 100 BORULARIN BASINCA GÖRE ET KALINLIĞI VE AĞIRLIK TABLOSU

POLİETİLEN BORULARIN KULLANIM ALANLARI

| PE Boruların Kullanım Alanları |

PE 40 LDPE |

PE 63 LDPE |

PE 80 MDPE |

PE 100 HDPE |

|

İçme suyu boru hatları

|

|

*

|

*

|

* |

|

Basınçlı sulama boru hatları

|

|

* |

*

|

* |

|

Ana şebeke abone bağlantı uygulamaları

|

* |

*

|

*

|

* |

|

Hidroelektrik santralleri

|

|

|

|

* |

|

Gaz hatları

|

|

|

*

|

* |

|

Arıtma tesisi boru hattı

|

|

|

*

|

* |

|

İçme suyu arıtma tesisatı

|

|

|

*

|

* |

|

Yüzme havuzu boru hattı

|

|

|

*

|

* |

| Soğutma suyu boru hattı |

|

|

* |

* |

| Basınçlı hava hatları |

* |

|

* |

* |

| Katı madde nakliye hatları |

|

|

* |

* |

| Kimyevi maddeler için boru hattı |

|

|

* |

* |

| Kılıflı jeotermal ısıtma boruları |

|

|

* |

* |

| Kablo muhafaza boruları |

|

|

* |

|

| Kanalizasyon boru hatları |

|

|

* |

|

| Katı atık metan gazı tahliyesi |

|

|

* |

* |

| Katı atık drenaj hattı |

|

|

* |

|

| Deniz deşarjı uygulaması |

|

|

* |

* |

| Balık çiftliği uygulaması |

|

|

* |

|

PE 100 BORULARIN HAMMADDE ÖZELLİKLERİ

| Özellik |

Birim |

Test Metodu |

PE 40 |

PE 80 |

PE 100 |

|

Polimer Verileri

|

|

|

|

|

|

|

Renk

|

|

|

siyah |

siyah |

siyah/mavi |

|

Yoğunluk(23°C de)

|

g / cm³

|

EN ISO 1183-1

|

>0,930

|

>0,950

|

>0,950 |

| MFR (190°C / 5kg) |

g / 10 dk |

EN ISO 1133-1 |

- |

0,4-0,7 |

0,3-0,7 |

|

Mekanik Özellikler

|

|

|

|

|

|

|

Kopma Uzaması

|

%

|

EN ISO 6259-1

|

>350

|

>350

|

>350 |

|

Elastiklik Modülü

|

MPa

|

ISO 527-3 |

>700 |

>700

|

800-1200 |

|

Diğer Özellikler

|

|

|

|

|

|

| Oksidasyon Başlangıç Zamanı |

dk |

EN ISO 11357-6 |

>20 |

≥ 20 |

>20 |

| Karbon Siyah Miktarı |

% |

ISO 6964 |

2-2.5 |

2-2.5 |

2-2.5 |

| Karbon Siyah Dağılımı |

Nominal |

ISO 18853 |

max 3 |

max 3 |

max 3 |

HDPE 100 BORULARA UYGULANAN TESTLER

PE 100 borulara TS EN 12201- 2 + A1 standardı esas alınarak üretim sırasında belirli periyodlarda aşağıdaki testler uygulanmaktadır.

| Özellikler |

Birim |

Test Modu |

Sonuç |

|

Erime Akış İndis Değişimi

(190 ºC, 5 kg)

|

% |

ISO 1133-1

|

± 20

|

|

Kopma Uzaması

|

% |

EN ISO 6259

|

≥ 350

|

|

Hidrostatik Gerilme (20ºC) 12 Mpa

|

saat |

ISO 1167-1

|

≥ 100

|

|

Hidrostatik Gerilme(80ºC) 5.4 Mpa

|

saat |

ISO 1167-1

|

≥ 165

|

|

Hidrostatik Gerilme (80ºC) 5 Mpa

|

saat |

ISO 1167-1

|

≥ 1000

|

|

Oksidasyon İndüksiyon Süresi

|

dk |

EN ISO 11357-6

|

≥ 20

|

|

Boyutsal Değişim

|

% |

EN ISO 2505

|

≥ 3

|

|

İçme Suyu Kalitesine Etkisi

|

- |

Milli Mevzuat

|

Uygun

|